رنگ آمیزی، جوشکاری و مونتاژ قطعات خودرو، انتقال مواد شیمیایی گوناگون در صنایع مختلف، آسیابها، متههای پنوماتیک، حفاری معادن، جابجایی غلات و… تنها قسمت کوچکی از کاربرد گسترده هوای فشرده در زندگی امروز ما هستند. این موارد به خودی خود نشان میدهند که تقریبا تمام ابعاد زندگی ما وابسته به هوای فشرده بوده و با حذف آن، عملا انواع صنایع، از صنعت کشاورزی گرفته تا خودروسازی دچار مشکل میشوند. این میزان اهمیت و کاربرد گسترده سبب میشود تا دستگاههای تولید کننده هوای فشرده از اهمیت بسزایی برخوردار بوده و توجه صاحبان صنایع و حتی کارگاههای کوچک همواره معطوف به این دستگاههای کاربردی باشد. اما نام این دستگاههای کاربردی چیست؟

در واقع این تجهیزات همان انواع کمپرسورها هستند که وظیفه تولید هوای فشرده را بر عهده داشته و سالهاست با پیشرفت صنایع گوناگون خود را وقف داده و امروزه انواع آن در دسترس ما هستند. اگر شما نیز جز گروههای هدف این دستگاه هستید پیشنهاد میکنیم تا پایان این مقاله همراه کمپرسور نوری باشید تا ضمن معرفی کمپرسور باد و نحوه کارکردش، انواع آن را معرفی نماییم و اطلاعات شما را در این زمینه تکمیل نماییم.

کمپرسور چیست ؟

کمپرسورها تجهیزات صنعتی هستند که با کمک یک انرژی اولیه از جنس انرژی مکانیکی، سیالات و گازهای مختلف را به سرعت به درون دستگاه مکیده و آن را فشرده و متراکم مینمایند. البته این فرآیند فشرده سازی یک فرآیند ثابت و مشخص نیست، چراکه این تجهیزات دارای تنوع گستردهای هستند که هرکدام باتوجه به طراحی ساخت مشخصی که دارند، طی یک فرآیند و عملکرد خاص به فشرده سازی هوا پرداخته و خروجی با درصد کیفی و ویژگی مشخص ارائه میدهند.

جالب است بدانید این تجهیزات یک اختراع امروزی یا معاصر محسوب نمیشوند! در واقع از ساخت اولین کمپرسورها حداقل دو یا سه قرن میگذرد، اما کاربرد این دستگاهها و بستر آنها برای پیشرفت آنقدر وسیع بوده است که در طول این سالها، کمپرسورها نه تنها از چرخه تولید حذف نشدند بلکه پا به پای صنایع دیگر پیشرفت کرده و امروزه انواع آن در کاربریهای مختلف در دسترس همگان قرار گرفته است.

نحوه کارکرد کمپرسور

تا اینجای مطالب با کمپرسورها به صورت سطحی و غیر تخصصی آشنا شدید و کمی از فرآیند و نحوه عملکرد آن نیز آگاهی یافتید. اما برای اینکه بیش از گذشته با این تجهیزات آشنا شوید نیاز است بدانید که این دستگاهها چه فرآیندی را طی میکنند تا از یک گاز یا هوای معمولی، هوای فشرده ساخته و آن را برای استفاده در صنایع مختلف آماده کنند.

در ادامه همراه ما باشید تا مراحل عملکردی این کمپرسورها را به ترتیب شرح دهیم و نحوه کارکرد این دستگاه را بازگو نماییم. البته توجه داشته باشید که این عملکرد، فرآیند کلی این تجهیزات است و جزئیات آن باتوجه به نوع کمپرسور متفاوت خواهد بود. این مراحل عبارتند از:

- مکش هوا: در ابتدا هوا، گاز یا سیالی که قرار است متراکم شده و حجم کمتری بگیرید از طریق دریچه ورودی به داخل کمپرسور راه پیدا میکند.

- فشرده سازی هوا: سپس باتوجه به نوع دستگاه فرآیند فشرده سازی با استفاده از قطعات مرتبط آغاز میشود و با اعمال فشار، حجم هوا کمتر شده و متراکمتر میشود.

- کاهش دمای قطعات: پس از فرآیند فشرده سازی، قطعات دستگاه به شدت گرم میشوند به همین دلیل در این مرحله با استفاده از روغن، سیستم خنک کننده و… دمای کمپرسور کنترل میشود.

- تخلیه هوای فشرده: پس از کنترل دما، هوای فشرده سازی شده به سمت خروجی دستگاه حرکت میکند و منبع از هوای فشرده تخلیه میشود.

- فیلتراسیون: در روند خروجی، هوای متراکم شده از فیلترهای مختلفی عبور داده می شود تا خروجی دستگاه از موارد اضافی مثل روغن، گرد و غبار و… پاک شود.

- خنکسازی مجدد: علاوهبر قطعات، هوای فشرده نیز از دمای بالایی برخوردار است به همین دلیل با استفاده از مبدلهای حرارتی دوباره فرآیند خنکسازی مختص هوای فشرده صورت میپذیرد.

- کنترل و تنظیم: در مرحله اخر و پس از کاهش دمای هوای فشرده، با استفاده از مدارات کنترلی، پارامترهای مختلف دستگاه و خروجی لحظهای کنترل و تنظیم میشود.

انواع کمپرسور

در طی تیترهای بالا بارها به تنوع موجود در کمپرسورها اشاره کردیم و حتی فرآیند کاری آنها را نیز وابسته به این موضوع دانستیم. به همین دلیل تصمیم گرفتیم در این بخش به این موضوع بپردازیم و انواع کمپرسورها را معرفی نماییم. آشنایی با کمپرسورهای مختلف کمک میکند که بتوانید یک محصول، متناسب با نیازهای خود انتخاب نمایید. این موارد عبارتند از:

کمپرسور پیستونی

کمپرسورها بر اساس نحوه عملکرد به دسته بندیهای متفاوتی تقسیم میشوند یکی از این دستهبندیها به کمپرسوهای جابجایی مثبت اختصاص داده شده است. این کمپرسورها دارای جزئی رفت و برگشتی بوده که مسئولیت فشرده سازی هوا برعهده دارند. اما این موضوع چه ارتباطی با کمپرسورهای پیستونی دارد؟

در واقع کمپرسور پیستونی یکی از انواع کمپرسورهای جابجایی مثبت محسوب میشود که جز رفت و برگشتی در آنها، پیستونها هستند. این پیستونها درون یک سیلندر قرار دارند که با رفتن به سمت پایین و ایجاد خلا، هوا را از بیرون کمپرسور به درون دستگاه میکشند. پس از پر شدن مخزن نیز با حرکت به سمت بالا و کاهش حجم و افزایش فشار منجر به ایجاد هوای فشرده میشوند.

این ساختار سبب میشود تا کمپرسورهای پیستونی در کنار مزایایی چون مصرف سوخت پایین، طول عمر بالا، تنوع ظرفیت و… دارای معایبی نیز باشد. به طور مثال راندمان کاری کم یکی از این معایب است که منجر به عدم کاربرد این کمپرسورها در برخی صنایع سنگین، سیستمهای تهویه بزرگ و…. میشود.

کمپرسور اسکرو

دیگر کمپرسورهای جابجایی مثبت که از محبوبیت بسیار زیادی برخوردارند، کمپرسورهای اسکرو هستند. این کمپرسورها همانطور که از نامشان پیداست از دو اسکرو یا رتور مارپیچی دست شدهاند که به صورت متناوب کار کرده و بدون نیاز به قطعات متحرک گسترده و سوپاپ به فشرده سازی هوا میپردازند. کمپرسور اسکرو برخلاف کمپرسورهای پیستونی دارای راندمان بالایی هستند که باعث میشود تا کارایی آنها در انواع صنایع اثبات شده باشد. البته صرفا راندمان بالا سبب کاربرد گسترده این کمپرسورها نمیشود! بلکه تنوع این کمپرسورها به دو نوع روغنی و اویل فری نیز مزید بر علت شده و کاربرد این تجهیزات را بیشتر مینماید؛ به طوری که در صنایع حساس به روغن مانند صنایع پزشکی از نوع اویل فری و در سایر صنایع که راندمان کاری و قدرت دستگاه بیش از سایر ویژگیها اهمیت دارد، از کمپرسور روغنی استفاده میشود.

کمپرسور اسکرال

یکی دیگر از کمپرسوها که شاید نام آن را کمتر شنیده باشید، کمپرسوهای اسکرال هستند. این کمپرسورها از دو مارپیچ یا اسکرال درست شدهاند که یکی از آنها به صورت ثابت و دیگری به صورت متحرک کار گذاشته میشود. با ورود گاز به دستگاه، اسکرال متحرک شروع به چرخش کرده و با افزایش فشار و کاهش حجم هوای ورودی، منجر به تولید هوای فشرده میشود. این کمپرسورها به دلیل صدا و لرزش کم، عمر طولانی و… انتخاب مناسبی برای سیستمهای تهویه مطبوع (چیلر، هواساز، اسپیلت و…) و سیستمهای تبریدی هستند و معمولا به دلیل هزینه بالا و قدرت کم در سایر صنایع مخصوصا صنایع سنگین کاربردی نیستند.

کمپرسور سانتریفیوژ

یکی از خاصترین کمپرسورها که برخلاف موارد ذکر شده جز کمپرسورهای جابجایی مثبت محسوب نمیشوند و در دسته بندی کمپرسورهای دینامیک قرار میگیرند، کمپرسورهای سانتریفیوژ هستند. این تجهیزات به کمک نیروی گریز از مرکز کار می کنند به طوری که با اعمال این نیرو سرعت هوای ورودی را بالا برده و با عبور دادن هوای پرسرعت اما کم فشار از یک دیفیوزر انرژی جنبشی آن را به انرژی فشاری تبدیل کرده و هوای فشرده را ایجاد میکنند. این کمپرسورها براساس ویژگیهای مختلفی که دارند چون تعداد حالتها، روش روغن کاری و… به انواع متفاوتی دسته بندی شده و کاربردهای متنوعی را در بر میگیرند. اما به طور کلی به دلیل ساختار پیچیده، راندمان کاری بالا، هزینه نگهداری کم، عملکرد پیوسته و… این کمپرسورها مخصوص مصارف سنگینی چون صنایع نفت و گاز، نیروگاهها، صنایع پتروشیمی، تولید فولاد و سایر مصارف صنعتی تخصصی هستند.

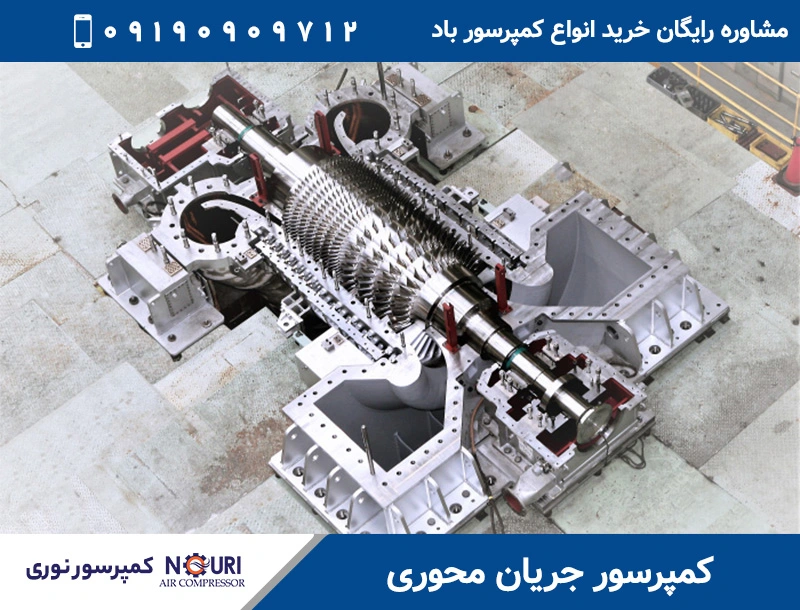

کمپرسور جریان محوری

دیگر کمپرسورهای دینامیکی که از ساختار جالب اما سادهای برخوردارند کمپرسورهای جریان محوری هستند. این کمپرسورها همانطور که از نامشان پیداست جریان هوایی موازی با محور دارند به طوری که با چرخش چند استاتور، سرعت هوای ورودی افزایش پیدا کرده و با برخورد آنها با استاتورها که ثابت هستند نیروی جنبشی خود را از دست داده و ضمن افزایش فشارشان دوباره به مسیر جریان اصلی که موازی با محور است برمیگردند. این فرآیند آنقدر تکرار میشود تا هوا ورودی تحت فشار بالا متراکمتر شده و به هوای فشرده تبدیل شود. این کمپرسورها نیز کمپرسور سانتریفیوژ دارای راندمان عملکردی بالایی هستند و برای مصارف کوچک، خانگی یا کارگاههای معمولی مناسب بنظر نمیرسند.

کمپرسور روتاری

آخرین کمپرسوری که به معرفی آن میپردازیم، کمپرسورهای روتاری هستند. این کمپرسورها از تیغههایی تشکیل شدهاند که با چرخش ۳۶۰ درجه خود سبب مکش و در ادامه کاهش حجم و افزایش تراکم هوای ورودی میشوند. این فرآیند کاری ساده نشان خواهد داد که نباید بهرهوری بالایی از آن انتظار داشت به طوری که بیشتر کارایی آن مربوط به سیستمهای تهویه مطبوع، یخچالها و فریزرها، پمپهای حرارتی و… خواهد بود.

کاربرد کمپرسور

تا اینجای مطالب سعی کردیم انواع کمپرسورها، فرآیندشان و گاهی کاربردهایشان را بازگو نماییم. در این تیتر اما میخواهیم به سراغ کاربردهای کلی این تجهیزات برویم و به گوشهای از جامعه هدف این تجهیزات جذاب و کاربردی اشاره نماییم. این موارد عبارتند از:

- ابزارهای بادی: انرژی لازم برای روشن کرد انواع ابزارهای بادی مثل فرز، چکش و…

- صنایع خودروسازی: در مراحل گوناگون تولید خودرو مثل مونتاژ و تولید قطعات

- سیستمهای تبرید: برای فشرده سازی مبرد درون سیستمها

- تهویه مطبوع: برای خنک یا گرم کردن هوا

- صنایع نفت و گاز: برای فشرده سازی گازها در فرآیند انتقال یا استخراج

- سیستمهای پنوماتیک: برای حرکت دادن اجسام و انجام کارهای متفاوت

- صنایع برق: برای مونتاژ بردها و تمیز کردن قطعات الکترونیکی

- صنایع پزشکی: برای کاربردهای مختلف در بیهوشی، تنفس مصنوعی و…

- صنایع ساختمانی: در رنگکاری، ساندبلاست و بتن ریزی

اجزای کمپرسور

در معرفی انواع کمپرسور به اجزای اختصاصی هرکدام اشاره شد اما اگر بخواهیم واحدها و اجزای کلی کمپرسورها را معرفی نماییم تا بتوانید تسلط بیشتری به کمپرسور خود داشته باشید، باید به سراغ موارد کلیتری چون موارد زیر برویم. این موارد عبارتند از:

- موتور: یکی از مهمترین بخشهای کمپرسور مربوط به موتور آن است که انرژی مکانیکی لازم را برای فشرده سازی هوا تامین میکند. این موتورها به انواع مختلفی چون دیزلی، بنزینی و الکتریکی دسته بندی میشوند.

- اجزای مربوط به فشرده سازی هوا: بسته به نوع کمپرسور اجزای مختلفی چون تیغه، سیلندر، روتور و…. وظیفه فشرده سازی هوا را داشته و فرآیند اصلی این تجهیزات را برعهده دارند.

- شیرهای ورودی و خروجی: برای کنترل میزان هوای ورودی و خروجی از این قطعات استفاده میشود.

- سیستمهای خنک کننده: کمپرسورها در دو مرحله یعنی خنک سازی هوای فشرده خروجی و قطعات کمپرسور نیاز به سیستم خنک کننده خواهند داشت.

- سیستمهای روغن کاری و مخزن روغن: بسیاری از کمپرسورها جز کمپرسورهای روغنی بشمار میآیند. این تجهیزات برای خنک سازی و روانکاری قطعات از روغن استفاده می نمایند، به همین دلیل به یک سیستم روغن کاری و مخزن نگهداری از روغن نیاز دارند.

- سیستم فیلتراسیون: اکثر کمپرسورها دارای فیلترهای مختلفی چون فیلتر جداکننده ذرات جامد از هوا، فیلتر تصفیه هوا، فیلتر روغن و… هستند که برای افزایش کیفیت هوای فشرده خروجی مورد استفاده قرار میگیرند. برای خرید انواع فیلتر کمپرسور از فروشگاه کمپرسور نوری کلیک کنید.

- سنسور حرارتی و سنسور فشار: از آنجایی که افزایش بیش از حد دما و فشار خطر آفرین خواهد بود کمپرسورها دارای سنسورهایی هستند که به محض بالاتر رفتن فشار و دما از حالت استاندارد، هشدار داده و پرسنل را آگاه مینمایند.

- رینگ و واشر: برخی اجزای جزئی اما پراهمیت کمپرسورها نیز مربوط به رینگها و واشرهای متعدد آنها است که منجر به جلوگیری از نشتی گاز میشوند.

- مخزن کمپرسور: تمام کمپرسورها برای ذخیره هوای فشرده دارای مخزنی هستند که ظرفیت آن باتوجه به نوع کمپرسور متفاوت خواهد بود.

- سوپاپ اطمینان: گاهی ممکن است فشار هوای درون مخزن بیش از حد مجاز شود، در این هنگام سوپاپهای اطمینان باز شده و با تخلیه هوای اضافی از ایمنی دستگاه و پرسنل محافظت مینمایند.

- رگولاتور: گاهی نیاز پیدا خواهید کرد که فشار هوای خروجی را کم یا زیاد کنید، رگولاتورها به همین دلیل تعبیه شدهاند و شما میتوانید با استفاده از آن فشار را تنظیم نمایید.

- کلید قطع کن: هنگامی که فشار درون مخزن به حد مجاز رسید این کلید دستور قطع فرآیند فشرده سازی هوا را صادر میکند.

جمع بندی

در این مقاله سعی کردیم به شرح مفصل کمپرسورها بپردازیم و از انوع آن گرفته تا اجزای پراهمیت و کاربردهایش را شرح دهیم. در آخر نیز پیشنهاد میکنیم که اگر به دنبال خرید کمپرسور هستید می توانید جهت گرفتن مشاوره رایگان با کارشناسان کمپرسور نوری تماس بگیرید.

بدون دیدگاه